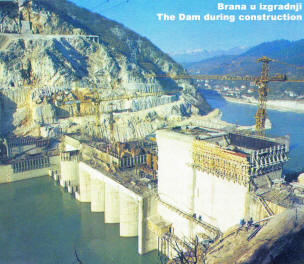

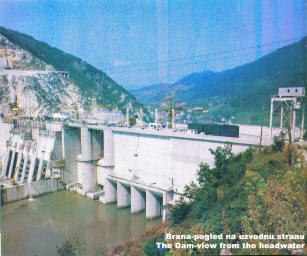

Nakon izvršenih istražnih radova, izrade projektne dokumentacije i ostalih priprema, 1983. godine počeli su prethodni i pripremni radovi da bi se stvorili preduslovi za početak izvođenja glavnih radova 01.04.1985. godine. Zahvaljujući maksimalnom korišćenju tehnologije, mašina, pameti i iskustva, kako od strane investitora, tako i od strane projektanta i izvođača, ostvaren je planirani rok puštanja prve mašine u pogon 25.11.1989. godine. Tadašnja građevinska i elektromašinska operativa uspjela je u ugovorenom roku izvesti sledeće radove:

Nakon izvršenih istražnih radova, izrade projektne dokumentacije i ostalih priprema, 1983. godine počeli su prethodni i pripremni radovi da bi se stvorili preduslovi za početak izvođenja glavnih radova 01.04.1985. godine. Zahvaljujući maksimalnom korišćenju tehnologije, mašina, pameti i iskustva, kako od strane investitora, tako i od strane projektanta i izvođača, ostvaren je planirani rok puštanja prve mašine u pogon 25.11.1989. godine. Tadašnja građevinska i elektromašinska operativa uspjela je u ugovorenom roku izvesti sledeće radove:

· iskopati 2.100.000 m3 uglavnom kamenih materijala

· izgraditi nasipa 200.000 m3

· ugraditi betona 650.000 m3

· transportovati i ugraditi 30.000 tona armature

· ugraditi hidromehaničke i elektromašinske opreme 12.500 tona

· ugraditi 25.000 m ankera

· izbušiti i zainjektirati 65.000 m bušotina

· izraditi 16 km magistralnog i 25 km regionalnog puta sa 51 tunelom, ukupne dužine 10,5 km, 22 mosta ukupne dužine 2.500 m, te preko 60 km lokalnih puteva

· eksproprisati preko 1.000 hektara zemljišta, dislocirati 266 domaćinstava, 3 škole, 2 sakralna objekta itd.

Pored uobičajenih problema pri gradnji, između ostalog i betoniranje po velikoj hladnoći (grijana je voda za beton), kao i pri visokim temperaturama (komponente za beton su hlađene vodom), poseban problem je predstavljala pojava velikih voda, tako da je gradilišna jama plavljena 4 puta. Poseban problem je bilo redovno obezbjeđivanje finansijskih sredstava. Vrijedno je napomenuti i sledeće činjenice iz faze izgradnje:

Pored uobičajenih problema pri gradnji, između ostalog i betoniranje po velikoj hladnoći (grijana je voda za beton), kao i pri visokim temperaturama (komponente za beton su hlađene vodom), poseban problem je predstavljala pojava velikih voda, tako da je gradilišna jama plavljena 4 puta. Poseban problem je bilo redovno obezbjeđivanje finansijskih sredstava. Vrijedno je napomenuti i sledeće činjenice iz faze izgradnje:

· dnevno je ugrađivano i po 2.500 m3 betona.

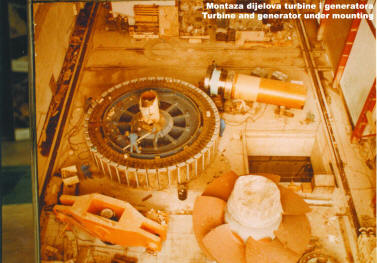

· izvršeno je okrupnjavanje opreme, tako da je radno kolo turbine montirano zajedno sa turbinskim poklopcem i vratilom ukupne težine 280 tona.

· u gradnji ovog objekta tokom 54 mjeseca bilo je prosječno angažovano 4.000-5.000 radnika, iz preko 50 firmi.

Kako je gradnju objekta permanentno pratio nedostatak finansijskih sredstava, jer je trebalo obezbijediti ukupno 400 miliona dolara, koliko je koštala izgradnja objekta, donesena je odluka da se grade, forsiraju i finansiraju samo objekti koji su u funkciji puštanja elektrane u pogon. Dakle, cilj je bio obezbijediti proizvodnju, tj. vlastite finansijske izvore, a gradnja objekata koji nisu u direktnoj funkciji puštanja u pogon hidroelektrane, odložena je za bolja vremena. Zbog toga je za kasnija vremena odloženo uređenje obala rijeke Drine od brane do starog mosta, rekonstrukcija puta na desnoj obali, mrestilište, upravna zgrada te ostali radovi u priobalju.

Iskustva u toku montaže opreme

Na ispunjenje dogovorenih rokova je uticalo i pravovremeno raspisivanje tendera prvo za krupnu, a kasnije i za sitnu opremu. Kašnjenja u isporuci opreme nije bilo, iako se mora pomenuti transformator 115 MVA koji je na visokonaponskom testu probio. Kako je spoj transformatora američki tj. 3+1 isporuka ovog transformatora nije ugrozila rok završetka objekta. Takođe je vrijedno pomenuti da su za najveći dio opreme granice isporuke bile tačno definisane do najsitnijih detalja. U toku projektovanja za generatore, transformatore, dizalice, MOP itd. na vrijeme je ukazano isporučiocima na loša rješenja ili greške, te se isto na vrijeme i rješavalo.

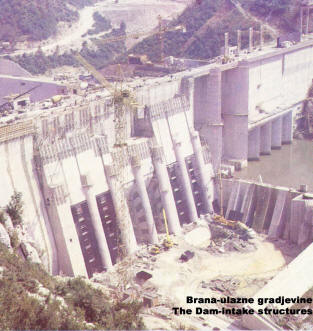

Kompletnu HMO je isporučila „Metalna” Maribor. Karakteristično za HE „Višegrad“ je što su prelivni segmentni zatvarači (i pomoćni zatvarači) velikih dimenzija 18,9 x 18 m ukupno dva-sa kapacitetom po 3.000 m3/s opremljeni klapnama, svaka po 300 m3/s što se pokazalo jako dobro u eksploataciji. Temeljni ispusti su kapaciteta 4×1.200 m3/s. Ukupna evakuacija je oko 10.800 m3/s a uzrokovao ju je uslov da se može evakuisati 10.000 m3 vode koja se u Višegradu pojavila 1896. god. Ulazne građevine su razdijeljene po pola kao i difuzor. Ovo je urađeno zato što je kapacitet od 270 m3/s po mašini i radi smanjenja dimenzija ulaznih i difuzorskih zatvarača. Na ulazu je brzi tablasti zatvarač koji ima ulogu i predturbinskog, sigurnosnog, jer je jako kratka spirala. Spirala je betonska i do sada se pokazalo da nema nekih bitnih oštećenja. Pogoni su sa servomotorima, a pogonski agregati „Prva Petoletka” su se pokazali jako pouzdanim.

Kompletnu HMO je isporučila „Metalna” Maribor. Karakteristično za HE „Višegrad“ je što su prelivni segmentni zatvarači (i pomoćni zatvarači) velikih dimenzija 18,9 x 18 m ukupno dva-sa kapacitetom po 3.000 m3/s opremljeni klapnama, svaka po 300 m3/s što se pokazalo jako dobro u eksploataciji. Temeljni ispusti su kapaciteta 4×1.200 m3/s. Ukupna evakuacija je oko 10.800 m3/s a uzrokovao ju je uslov da se može evakuisati 10.000 m3 vode koja se u Višegradu pojavila 1896. god. Ulazne građevine su razdijeljene po pola kao i difuzor. Ovo je urađeno zato što je kapacitet od 270 m3/s po mašini i radi smanjenja dimenzija ulaznih i difuzorskih zatvarača. Na ulazu je brzi tablasti zatvarač koji ima ulogu i predturbinskog, sigurnosnog, jer je jako kratka spirala. Spirala je betonska i do sada se pokazalo da nema nekih bitnih oštećenja. Pogoni su sa servomotorima, a pogonski agregati „Prva Petoletka” su se pokazali jako pouzdanim.

Najveći problem je bio u neadekvatnom izboru montažera turbina i lošem nadzoru za turbine. Ovdje je izabrana „Metalna” iz Maribora koja nikada ranije nije montirala ovakvu turbinu. Posljedica toga je da nisu ispoštovane osnovne tolerancije, a to su: ravnina nosećeg ležaja odnosno inklinacija agregata, zazor na radnom kolu lopatica – obloga, zazor brtve.

Mora se pomenuti i ukupno loše rješenje nosećeg ležaja, jer ne omogućava adekvatan pristup nosećem ležaju što jako otežava remontne radove.

Isporučilac turbine je skratio vratilo u odnosu na idejno rješenje što je dovelo do ovih problema. Ovo skraćenje je imalo za posljedicu i zatvaranje donje strane ventilacije generatora, što dovodi do oštećenja izolacije. Nepoštivanje tolerancija kod, ionako, usko projektovanog zazora na radnom kolu (3 mm) i nedopuštena inklinacija uzrokuju teško centriranje agregata. Ova inklinacija je kod agregata 1 imala za posljedicu teško oštećenje uljne regulacione cijevi u uljnoj glavi i mali broj sati agregata 1, do 1994. godine, kad je agregat remontovan i odstupanje vertikalnosti vratila (inklinacija) svedeno na dozvoljenu mjeru.

Isporučilac tubine „TOSHIBA” je tražio da se denivelacija svede u okvir 42,7 – 47,0 m neto pada. Razlog nam nije poznat. Tako se vidi da je konstrukcija sklopova prilagođena ovom. Istina, garantovano η je u tim granicama. Karakteristična je i visoka aksijalna sila na noseći ležaj i iznosi oko 1.550 T max. što daje 46 kp/cm2 spec. pritisak na segmentne ležajeve, što je vrlo visoko. Vrijedno je navesti i problem filozofije izbora rješenja za uljne pumpe u regulaciji turbine. Izabrane su dvije pumpe svaka snage po 200 kW i ovo rješenje je dovelo do niza problema:

Isporučilac tubine „TOSHIBA” je tražio da se denivelacija svede u okvir 42,7 – 47,0 m neto pada. Razlog nam nije poznat. Tako se vidi da je konstrukcija sklopova prilagođena ovom. Istina, garantovano η je u tim granicama. Karakteristična je i visoka aksijalna sila na noseći ležaj i iznosi oko 1.550 T max. što daje 46 kp/cm2 spec. pritisak na segmentne ležajeve, što je vrlo visoko. Vrijedno je navesti i problem filozofije izbora rješenja za uljne pumpe u regulaciji turbine. Izabrane su dvije pumpe svaka snage po 200 kW i ovo rješenje je dovelo do niza problema:

· povećana vlastita potrošnja,

· oksidacija ulja,

· zamjena kablova sa šinskom vezom u krugovima vlastite potrošnje.

Problemi sa MOP-om (metalom oklopljeno postrojenje 420 kV) su prije svega u izboru isporučioca. Energoinvest je isporučio prototip za ovaj naponski nivo. Evidentirano je nekoliko teških havarija koje su sanirane u roku od po 3-30 dana. Srećna okolnost je u tome što je sugerisano kod rada na jednopolnoj šemi da se ubaci bypass sa DV polja „Pljevlja” te su premoštavani problemi stajanja kod proboja na polju DV Višegrad. „Simelectro” Francuska je bio isporučilac postrojenja 15,75 kV. Prekidači su odabrani na zahtjev projektanta za kratki spoj na sabirnicama generatora u 2010. godini za mrežu bivše Jugoslavije. Proizvođač opreme je BBC, a prekidači su pneumatski sa In= 7.000 A i Ik“=150 kA. Sabirnice su oklopljene sa nadpritiskom tako da se ne dozvoljava ulazak prašine. Uzemljene su u samo jednoj tački, zbog smanjenja elektrodinamičkih sila kod kratkih spojeva. Kod montaže nije dobro urađeno centriranje kontaktnih šipki. Ovaj problem su kasnije samostalno rješili stručnjaci HE Višegrad.

Interesantno je napomenuti da je ovo u svijetu rijedak primjer da su tri agregata ove snage vezana na zajedničke sabirnice 15,75 kV. Po mišljenju stručnjaka „Siemens-a” oni ne znaju za ovakav primjer snage 3×105 MW. Ovakva koncepcija je tražila specijalnu zaštitu za 100% štićenje namota generatora od zemljospoja (i zvjezdište generatora koje visi). Takođe je ovo i prvi slučaj u bivšoj Jugoslaviji da su transformatori direktno vezani za MOP. Ovo je tražilo i specijalne bušinge za isti spoj na napon 400 kV. Generatore je proizvela fabrika „Rade Končar”, Zagreb. U toku montaže nije bilo problema jer su dijelovi u betonu korektno postavljeni i granice isporuke tačno određene. Jedino isporučilac nije vodio računa o rasporedu faza, što je ovde jako bitno te se na licu mjesta moralo dorađivati, a i konstruktor je previdio zazor na kočionim oblogama te se kočioni prsten dorađivao u fabrici. Ovo je nadzor tražio na vrijeme tako da tu izgubljenog vremena nije bilo.

Interesantno je napomenuti da je ovo u svijetu rijedak primjer da su tri agregata ove snage vezana na zajedničke sabirnice 15,75 kV. Po mišljenju stručnjaka „Siemens-a” oni ne znaju za ovakav primjer snage 3×105 MW. Ovakva koncepcija je tražila specijalnu zaštitu za 100% štićenje namota generatora od zemljospoja (i zvjezdište generatora koje visi). Takođe je ovo i prvi slučaj u bivšoj Jugoslaviji da su transformatori direktno vezani za MOP. Ovo je tražilo i specijalne bušinge za isti spoj na napon 400 kV. Generatore je proizvela fabrika „Rade Končar”, Zagreb. U toku montaže nije bilo problema jer su dijelovi u betonu korektno postavljeni i granice isporuke tačno određene. Jedino isporučilac nije vodio računa o rasporedu faza, što je ovde jako bitno te se na licu mjesta moralo dorađivati, a i konstruktor je previdio zazor na kočionim oblogama te se kočioni prsten dorađivao u fabrici. Ovo je nadzor tražio na vrijeme tako da tu izgubljenog vremena nije bilo.

Mora se reći da je geodeta kod nadzora bio na nivou zadatka. Hlađenje generatora je konstruktivno dobro riješeno tako da se temperatura namota statora i paketa održava na 55°C.

Trasformatori su produkcije „Nie di Legnano” Milano-Minel-Beograd.

Kompletan projektni proračun je radio „Nie di Legnano” i tipske testove, takođe i rutinske za prvu jedinicu. Izmjenjivači toplote su voda-ulje. Mora se pomenuti da je isporučilac omanuo u prvoj konstrukciji tako da test grijanja nije prošao prvi put. Poslije dorade na barijerama za cirkulaciju ulja, test je bio uspješan.

Kompletan projektni proračun je radio „Nie di Legnano” i tipske testove, takođe i rutinske za prvu jedinicu. Izmjenjivači toplote su voda-ulje. Mora se pomenuti da je isporučilac omanuo u prvoj konstrukciji tako da test grijanja nije prošao prvi put. Poslije dorade na barijerama za cirkulaciju ulja, test je bio uspješan.

Bitan problem kod montaže je centriranje transformatora jer se mora udesiti u sve tri dimenzije radi krutog spoja na MOP. Dizalice su produkcije „Litostroj” nosivosti 3.500 kN i 500 kN a kranska i difuzorska su produkcije „Metalna”.

Najveći problem je bio pogon difuzorske dizalice koji smo sami kasnije razriješili. Dreniranje elektrane je riješeno pumpama „Jastrebac”. To su vertikalne pumpe 2 x 30 kW, 2 x 90 kW, i 2 x 25 kW. Iste su se pokazale pouzdanim. U prvi mah su instalisane 2 x 25 kW UPA – potopne pumpe. Iste su odmah morale biti zamijenjene kao totalno nekvalitetne (za građevinski drenažni bunar).

Iskustva u toku montaže sitne opreme

Kao što je pomenuto, oprema je na vrijeme ugovorena i isporučena. Isporučioci su:

· 10/20 kV „Minel”, Beograd, SCG

· 0,4 kV „TSN”, Maribor, Slovenija

· automatika i upravljanje, zaštita, signalizacija i mjerenje, telekomunikacije „Energoinvest”, BiH

· hidraulička mjerenja – „Rittmayer”, Švajcarska

Napominjemo, NN prekidači velike snage, umjesto italijanskih, isporučeni su rumunski i uglavnom su pouzdani u velikoj mjeri.

Ovdje napominjemo da je napravljena jedna bitna stvar, a to je da je sugerisano građevincima da se komandna zgrada pravi uporedo sa branom (iako je bilo otpora). Ovo je dovelo do toga da je bila puštanjem prvog agregata kompletno montirana oprema u komandi, a to znači komandni pult, ploča, signalizacija, mjerenja, razvod 220V~, 220 V=, invertori, ispravljači, Rittmayer, AKU i telekomunikacije. Na ovom segmentu smo imali kvalitativno visok pomak u brzini konačnog završetka.

Ovdje napominjemo da je napravljena jedna bitna stvar, a to je da je sugerisano građevincima da se komandna zgrada pravi uporedo sa branom (iako je bilo otpora). Ovo je dovelo do toga da je bila puštanjem prvog agregata kompletno montirana oprema u komandi, a to znači komandni pult, ploča, signalizacija, mjerenja, razvod 220V~, 220 V=, invertori, ispravljači, Rittmayer, AKU i telekomunikacije. Na ovom segmentu smo imali kvalitativno visok pomak u brzini konačnog završetka.

Spojni DV 400 kV HE “Višegrad” – TS “Višegrad“ je izgrađen dvije godine prije puštanja u pogon prvog agregata (ovde pominjemo problem fazovanja).

Montažu sitne opreme radila je „Energomontaža” i „Unioninvest” iz Sarajeva.